Прямые поставки

металлобаза

без посредников

Виды резки металла

8 лет на рынке металлопроката

Работаем с ИП, частными лицами, Управляющими Компаниями и другими организациями

Доставим продукцию к назначенному времени

Доставка по Санкт-Петербургу и Ленинградской области

- Основные методы резки металла

- Высокоточная резка металла

- Механические методы резки металла

- Термические методы резки металла

- Как выбрать технологию резки металла

Резка металла может производиться при помощи различных технологий, выбор зависит от требований к точности и качеству разреза. Рассмотрим, какие виды резки металла предлагают современные производства и какие технологии целесообразно применять в тех или иных случаях.

Основные методы резки металла

Технологии можно разделить на три большие группы:

- высокоточная резка металла;

- механические методы;

- термические способы раскроя.

Высокоточная резка металла

Технологию высокоточной резки применяют, когда необходимо соблюдать точные параметры и высокое качество раскроя. Метод используют при изготовлении деталей в машино- и самолетостроении, при изготовлении трафаретов и т.д. К высокоточным видам раскроя металла относятся две технологии: лазерная и гидроабразивная резка.

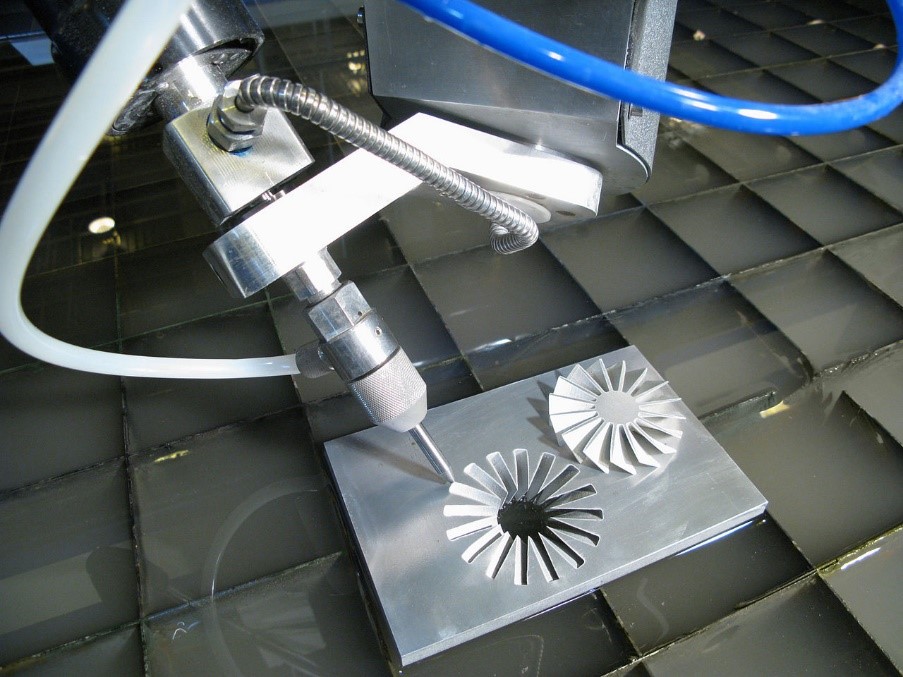

Гидроабразивная резка металла

Технология заключается в воздействии на металлические листы струей воды, подаваемой под высоким давлением и смешанной с абразивными частицами. Это один из первых методов раскроя металла, который начал применятся в промышленных условиях.

Гидроабразивная резка металла позволяет изготавливать элементы сложной конфигурации, технология позволяет обрабатывать несколько листов одновременно, что повышает производительность работ. Из недостатков технологии выделяют ограничения по толщине обрабатываемого листа, кроме того, таким методом можно резать не все металлические сплавы.

Механические методы резки металла

Механическая резка металла проводится при прямом контакте режущего элемента с листовым прокатом. При этом используется резец из более прочного металла, чем обрабатываемые элементы. Существует множество разновидностей механической резки, для обработки используют оборудование, оснащенное режущими элементами в виде ножниц, ножей, гильотины и т.д.

Ручная резка

Один из самых простых методов механического раскроя металла – ручная резка. Для раскроя используют болгарку, ножницы или ножовки по металлу. Ручной метод используют обычно в бытовых условиях. К недостаткам относят трудоемкость, а также то, что качество раскроя напрямую зависит от квалификации оператора.

Механическая резка с помощью производственного оборудования

Существуют различные виды производственного оборудования, предназначенного для механической резки металла. Выделяют следующие виды станков:

- ленточно-пильные;

- гильотины;

- дисковые;

- токарные станки с резцами;

- продольной резки.

Все виды контактной резки позволяют проводить разделение металла только по прямой линии либо резать под определенным углом. Таким способом невозможно получить детали сложной конфигурации.

Обработка металла ленточной пилой

Резка при помощи ленточной пилы применяют для раскроя сортового листового металла. В качестве режущего элемента используется ленточная пила, которым оснащают станки ЛПС (ленточно-пильный станок). Режущий элемент по конструкции напоминает ножовку, отличие заключается в том, что полотно замкнуто в кольцо большого диаметра, одна из сторон кольца оснащается зубьями. Лента крепится к шкиву, подключенному к электрическому двигателю. . При вращение шкивов режущий элемент приводится в движение и производит разделение металлических листов. Пилы для станков изготавливают из материалов повышенной прочности: углеродистой стали либо биметаллических сплавов. Производительность оборудования достигается за счет скорости вращения пилы – около 100 мм/мин. Современные модели станков оснащены электронным управлением, а также оборудованием, позволяющим включать ЛПС в технологическую линию.

К преимуществам метода разделения металла относят:

- невысокую стоимость оборудования;

- возможность выполнять разрезы под разными углами;

- небольшая ширина среза, что обеспечивает минимизацию отходов.

Использование гильотины

Резка металла на гильотине построена на ударно- режущем принципе. С помощью метода рубки обычно обрабатывают листовой прокат. Технология позволяет резать любые виды металлов: черные, цветные, оцинкованную сталь и т.д.

Раскрой металла производится следующим образом: на рабочей поверхности станка размещают листовой прокат, листы закрепляют с помощью зажимной балки, затем производится рубка. В качестве режущего элемента используют ножницы (в этом случае один край неподвижен, на него помещают листы) либо гильотинные ножи.

Такая технология позволяет производить разрез за один прием, металл отделяется под воздействием как режущего элемента, так и давления. Край среза получается идеально ровным, отсутствуют заусенцы и прочие дефекты.

Виды гильотин для рубки метала

- электромеханические;

- гидравлические;

- пневматические;

- ручные (такие модели считаются устаревшими, однако до сих пор используются в небольших цехах, механизм рубки производится нажатием на педаль).

Из недостатков этого типа оборудования выделяют ограничение по толщине обрабатываемого листа и высокий уровень шума при работе станка.

Дисковый станок

Еще один метод механической резки металла – раскрой с помощью дискового станка. В этом случае в качестве режущего элемента используется дисковая пила. В производстве могут использовать станки с одной или двумя пилами, в последнем случае повышается производительность оборудования, и появляется возможность одновременно выполнять несколько операций. Режущий элемент приводится в действие при помощи электрического мотора. К преимуществам этой технологии относят:

- компактность и невысокую стоимость оборудования;

- высокую точность обработки;

- возможность проводить резку металла под разными углами;

- минимум отходов.

Также стоит отметить, что станок имеет достаточно простое управление, для работы не требуется высокая квалификация персонала. Что касается недостатков, то выделяют низкую производительность оборудования.

Станок продольной резки металла

Для продольной резки используется специализированное оборудование, позволяющее разделять металл на узкие полосы заданного размера. Станки продольной резки полностью автоматизированы, что обеспечивает снижение рисков брака при раскрое.

Термические методы резки металла

Термическая технология резки металла – это методы, подразумевающие нагрев металла и проплавление по линии среза. Выделяют следующие способы раскроя:

- газокислородная резка;

- лазерная резка;

- плазменная резка.

Термическая обработка позволяет изготавливать изделия различной конфигурации, можно производить сложные разрезы, вырезать отверстия с заданными параметрами. При термической обработке не происходит контакта режущего элемента с металлом, что обеспечивает высокую точность и ровность среза.

Газокислородная резка

Метод газокислородной резки основан на свойстве металла плавиться и выгорать в среде чистого кислорода. Для раскроя требуется температура свыше 1000С. Обработку производят следующим образом:

- Металл тщательно очищается.

- Определяют место среза и нагревают до температуры, при которой происходит воспламенение. Нагрев проводят в ацетиленовой среде при помощи газового резака, при этом важно точно рассчитать температуру нагрева с учетом типа металла и толщины разделяемых элементов.

- Когда металл прогрет до требуемой температуры, используют кислород, с помощью этого газа происходит воспламенение металла и удаление окиси на поверхности среза. Оператор плавно передвигает струю пламени резака и разрезает заготовку по всей толщине.

При проведении газокислородной резки необходимо тщательно следить, чтобы на протяжении всей операции было одинаковое расстояние от поверхности резака до поверхности обрабатываемого металла.

Газокислородную резку проводят как ручным, так и автоматизированным методом. В первом случае сложно добиться, чтобы резак перемещался равномерно и на определенном расстоянии над поверхностью заготовки, поэтому результат ручной резки напрямую зависит от квалификации оператора. Автоматическая резка обеспечивает более качественный результат. Также могут применять газокислородную резку под давлением. В этом случае удается сократить время разделения металла на элементы и улучшить качество среза.

К преимуществам газокислородной резки относят:

- высокую производительность метода;

- низкую себестоимость операции;

- высокое качество разреза (особенно при автоматической резки);

- возможность обработки заготовок разной толщины;

- возможность обработки разных видов металла, включая титановые листы;

- возможность делать разрезы и отверстия различной конфигурации.

Однако технология имеет определенные недостатки. В частности, подобным способом нельзя обрабатывать заготовки из меди, алюминия, хромоникелевой и углеродистой стали. Также стоит отметить изменение физических свойств металла в месте разреза.

Технологию обычно применяют для обработки титана, титановых сплавов, низкоуглеродистой стали.

Плазменная резка

Еще один метод термического раскроя металла – плазменная резка. В этом случае для нагрева и испарения металла используют струю плазмы, которую генерирует специальное устройство – плазмотрон. Плазма представляет собой струю раскаленного ионизированного газа, который, при прохождении через сопло, производит бесконтактную резку. Плазмотрон может устанавливаться на оборудование с ЧПУ, в этом случае контроль всех параметров металлообработки происходит в автоматическом режиме, что позволяет обеспечить точность размера и возможность изготовления элементов различной конфигурации.

К преимуществам технологии относят:

- возможность обрабатывать любые виды материалов, обладающих электропроводностью;

- высокую скорость обработки;

- незначительный нагрев поверхности металла.

К недостаткам относят ограничение по толщине обрабатываемых элементов (до 100 мм), высокую стоимость оборудования, высокие требования к квалификации оператора.

С помощью технологии плазменной резки проводят обработку всех сортов стали, алюминия, цветных металлов и т.д. Метод позволяет проводить раскрой трубного проката, изготавливать фигурные детали, трафареты, заготовки под последующую штамповку или ковку.

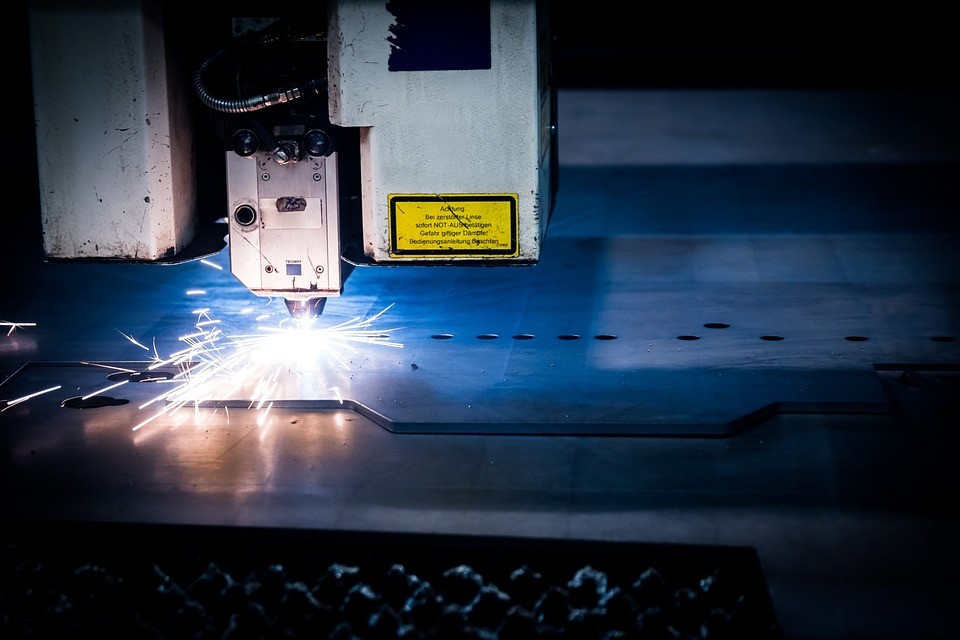

Лазерная резка металла

Разделение металла на элементы производится при помощи сфокусированного лазерного луча, для резки используется специальное производственное оборудование. Лазерный луч фокусируется в точке разреза, нагревает поверхность, в результате металл закипает и испаряется, затем луч переводят в другую точку, в результате образуется разрез.

Технологию применяют для обработки металлов с низкой теплопроводностью. Метод подходит для раскроя тонких листов алюминия, меди, нержавеющей стали. Лазерную резку также используют для обработки элементов трубного проката. К преимуществам этой технологии относят:

- точность обработки;

- высокое качество среза;

- возможность обрабатывать различные виды металлов, а также неметаллические материалы.

Однако лазерная технология имеет и определенные недостатки. К ним относят ограничение по толщине обрабатываемого материала, высокий расход энергии, кроме того, операцию может выполнять только специально обученный высококвалифицированный персонал.

Как выбрать технологию резки металла

При выборе технологии резки металла заказчики обычно руководствуются следующими показателями:

- толщина проката;

- тип металла;

- объем заказа;

- стоимость резки (цена зависит от используемого оборудования и сложности работ);

- требования к качеству разреза.

Если вы не знаете, какую технологию выбрать, можно обратиться к представителям компании, предлагающей услуги металлообработки. Специалисты подробно расскажут об используемых методах раскроя металла и помогут сделать выбор с учетом ваших требований и бюджета.

Наша продукция

Ваша заявка успешно отправлена.

Мы свяжемся с Вами в ближайшее время

Что-то пошло не так. Попробуйте еще раз

-

Предел прочности металла: почему нужно учитывать этот показатель

Предел прочности металла по ГОСТу – это максимальное механическое напряжение, которое может выдержать материал до начала его деформации. Этот показатель измеряется в мегапаскалях (МПа) и явл...

-

Перехлест арматуры: виды, стыковка, особенности

Перехлест арматуры — это не просто технический прием в строительстве, а основа для создания крепких и надежных железобетонных конструкций. Этот процесс включает в себя расчет оптимальной дли...

-

Легированная сталь: виды, марки и назначение

Легированная сталь - это универсальный материал, широко применяемый в современной промышленности благодаря своим уникальным свойствам. Содержащие дополнительные элементы помимо железа и угле...