Прямые поставки

металлобаза

без посредников

Твердость металлов

8 лет на рынке металлопроката

Работаем с ИП, частными лицами, Управляющими Компаниями и другими организациями

Доставим продукцию к назначенному времени

Доставка по Санкт-Петербургу и Ленинградской области

- Понятие твердости

- Единицы измерения твердости

- Твердость основных металлов и сплавов

- Цветные металлы

- Черные металлы

- Важность твердости в применении

- Влияние термообработки на твердость

- Методы измерения твердости

- Испытание по Бринеллю

- Испытание по Виккерсу

- Испытание по Роквеллу

- Выбор метода измерения твердости металлов и сплавов

Твердость металлов — это качество, влияющее на всё, от повседневной утилиты до высокотехнологичных применений. От автомобилей до мостов, твердость металлов играет решающую роль в долговечности и функциональности. Но что такое твердость на самом деле, и как мы её измеряем?

Понятие твердости

Твердость металла является одной из ключевых механических характеристик, определяющих его способность сопротивляться деформации под воздействием внешних сил. Этот параметр отражает не только устойчивость материала к механическому воздействию, но и его способность противостоять истиранию, царапинам, вмятинам и проколам.

Особенности твердости

- Сопротивление деформации: Твердость напрямую связана с устойчивостью материала к постоянной или временной деформации.

- Износостойкость: Высокая твердость часто коррелирует с устойчивостью материала к истиранию.

- Сопротивление повреждениям: Твердые материалы более устойчивы к внешним повреждениям, таким как царапины или вмятины.

Состав металла и его термическая обработка могут значительно влиять на твердость. Например, добавление углерода к железу увеличивает твердость стали, а термообработка, такая как закалка, может дополнительно увеличить этот показатель.

Единицы измерения твердости

Для измерения твердости металлов применяются различные шкалы, каждая из которых имеет свои особенности и применяется в зависимости от типа материала и условий испытания.

Шкала Бринелля (HB)

- Описание: Использует стальной или твердосплавный шарик, который вдавливается в поверхность материала под определенным нагрузочным усилием.

- Применение: Широко используется для измерения твердости мягких и средне-твердых металлов.

Шкала Виккерса (HV)

- Описание: Включает вдавливание алмазной пирамиды с углом при вершине 136 градусов в материал.

- Применение: Подходит для измерения твердости как мягких, так и очень твердых материалов, включая тонкие покрытия.

Шкала Роквелла (HRC, HRB)

- Описание: Основана на измерении глубины проникновения алмазного конуса (HRC) или стального шарика (HRB) в материал.

- Применение: Используется для быстрого и удобного измерения твердости на производстве, особенно для готовых изделий.

Твердость основных металлов и сплавов

Твердость металлов и сплавов – это критический параметр, влияющий на их применение в различных областях промышленности. От авиационной промышленности до строительства, от медицинских инструментов до бытовой техники – выбор металла или сплава во многом зависит от его твердости.

Цветные металлы

Цветные металлы, такие как медь, алюминий, титан, никель и цинк, обладают различными уровнями твердости, которые могут быть изменены за счет добавления сплавляющих элементов или термической обработки.

- Алюминий – легкий и относительно мягкий металл, его твердость по шкале Бринелля (HB) обычно составляет около 15-90 HB. Его низкая плотность и хорошая пластичность делают его идеальным для применения в авиационной промышленности, автомобилестроении и пакетировании. Алюминий также обладает отличной коррозионной стойкостью и проводимостью. Сплавы алюминия могут быть значительно тверже чистого металла, благодаря добавлению элементов, таких как медь, магний или цинк.

- Медь – еще один важный цветной металл с твердостью около 35 HB в чистом виде. Она отличается отличной электрической и тепловой проводимостью, что делает ее неотъемлемой для электротехнической промышленности. Медные сплавы, такие как латунь (сплав меди и цинка) и бронза (сплав меди и олова), имеют более высокую твердость (до 150 HB) и используются в строительстве, производстве музыкальных инструментов и декоративных предметов.

- Титан выделяется среди цветных металлов своей высокой твердостью и прочностью при сравнительно низкой плотности. Твердость титана может достигать 160 HV и выше в зависимости от сплава и термической обработки. Этот металл обладает высокой коррозионной стойкостью и биосовместимостью, что делает его идеальным для использования в аэрокосмической промышленности, медицине (например, для изготовления имплантатов) и военном деле.

Черные металлы

Черные металлы, включая железо и его сплавы, как правило, тверже цветных металлов.

- Железо в чистом виде имеет относительно низкую твердость, около 80 HB (по шкале Бринелля). Однако его наибольшее значение заключается в способности образовывать сплавы, прежде всего различные виды стали, что существенно повышает его твердость и механические свойства.

- Твердость углеродистой стали зависит от содержания углерода: чем выше его содержание, тем тверже сталь. Например, низкоуглеродистые стали имеют твердость около 120-150 HB, в то время как высокоуглеродистые стали могут достигать значений в 600 HB и выше, особенно после термической обработки, такой как закалка.

- Добавление легирующих элементов, таких как хром, никель, молибден, ванадий и других, позволяет дополнительно увеличивать твердость и другие механические характеристики стали. Например, нержавеющие стали, содержащие хром, обладают твердостью от 150 до 600 HB, в зависимости от состава и обработки. Легированные стали используются в условиях высоких нагрузок и агрессивных сред, например, в энергетике, химической промышленности и строительстве.

- Чугун, еще один важный сплав на основе железа, имеет различные виды с разной степенью твердости. Белый чугун обладает высокой твердостью (до 400-450 HB), в то время как серый чугун более мягкий и устойчив к истиранию.

Специальные сплавы:

- Инконель: Сплав на основе никеля, известный своей устойчивостью к высоким температурам, обладает твердостью около 200-250 HV.

- Хастеллой: Еще один никелевый сплав, используемый в экстремальных условиях, с твердостью около 230 HV.

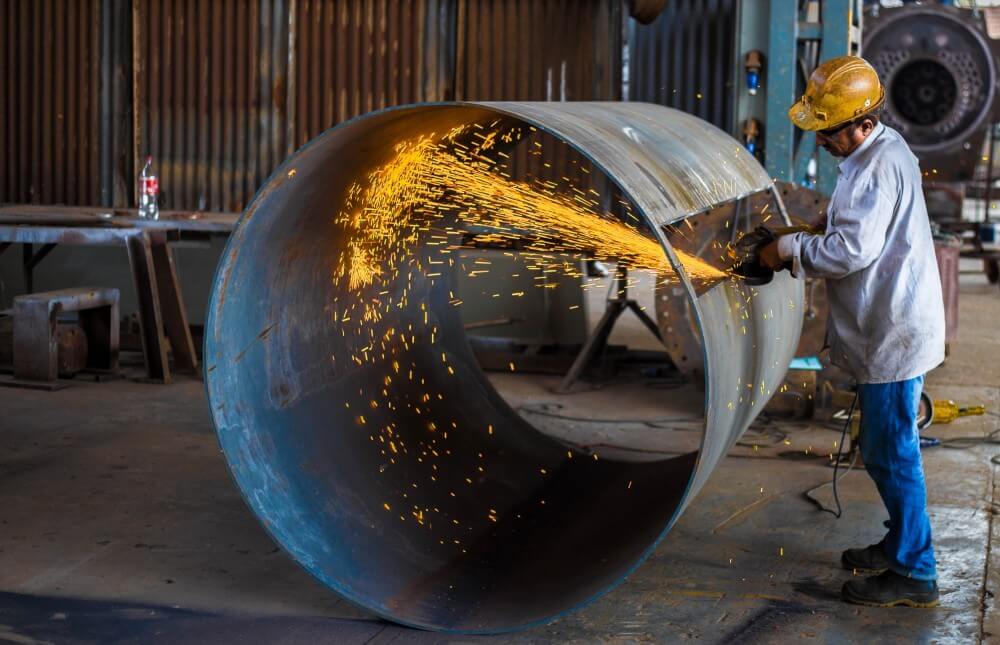

Важность твердости в применении

Твердость металла напрямую влияет на его способность выдерживать механические нагрузки, истирание и коррозию. Высокая твердость часто сопровождается более низкой пластичностью и вязкостью, что необходимо учитывать при проектировании деталей. Например, твердые сплавы идеальны для режущих инструментов, в то время как более мягкие металлы лучше подходят для формовки и гибки.

Твердость металлов и сплавов – это многофакторный параметр, зависящий от состава, микроструктуры, обработки и условий эксплуатации. Понимание и правильное использование этого параметра имеет решающее значение для выбора подходящего материала для конкретного применения.

Влияние термообработки на твердость

Основные процессы термообработки, такие как отжиг, закалка и отпуск, оказывают значительное влияние на микроструктуру металлов, что приводит к изменению их твердости и других свойств.

- Отжиг - процесс нагрева металла до определенной температуры, за которой следует медленное охлаждение. Этот процесс используется для снижения внутренних напряжений, улучшения пластичности и снижения твердости. Например, отжиг стали приводит к уменьшению ее твердости и увеличению пластичности, что облегчает механическую обработку. Твердость отожженной углеродистой стали обычно находится в диапазоне 120-150 HB.

- Закалка - процесс, при котором металл нагревается до высокой температуры, а затем быстро охлаждается, обычно в воде, масле или другой среде. Этот процесс приводит к образованию мартенсита, твердой и хрупкой фазы в стали, что значительно увеличивает ее твердость. Например, твердость высокоуглеродистой стали после закалки может достигать 600-700 HB.

- Отпуск - процесс, при котором закаленный металл нагревается до температуры ниже критической, а затем медленно охлаждается. Этот процесс используется для снижения хрупкости закаленного металла, увеличения его вязкости и пластичности, при этом частично сохраняя увеличенную твердость. Например, отпущенная сталь имеет твердость в диапазоне 200-600 HB, в зависимости от температуры отпуска и состава стали.

Методы измерения твердости

Измерение твердости металлов является ключевым процессом в металлургии и материаловедении, поскольку позволяет оценить их способность сопротивляться деформации, истиранию и другим видам механического воздействия. Существует несколько методов измерения твердости, каждый из которых имеет свои особенности и применяется в зависимости от типа металла и требуемой точности.

Испытание по Бринеллю

Испытание по Бринеллю - один из самых старых и наиболее часто используемых методов измерения твердости. Этот метод включает в себя вдавливание стального или твердосплавного шарика стандартного размера (обычно 10 мм в диаметре) в поверхность металла под заданным нагрузочным усилием. Твердость по Бринеллю (HB) вычисляется как отношение приложенной нагрузки к площади поверхности отпечатка. Этот метод идеально подходит для мягких до средне-твердых металлов, таких как необработанный алюминий, бронза, железо.

Испытание по Виккерсу

Испытание по Виккерсу использует алмазную пирамиду с углом при вершине 136 градусов. Под нагрузкой эта пирамида вдавливается в поверхность металла. Твердость по Виккерсу (HV) определяется как отношение приложенной нагрузки к площади отпечатка, оставленного пирамидой. Этот метод подходит для измерения твердости как очень мягких, так и очень твердых материалов, включая тонкие покрытия и поверхности с высокой точностью.

Испытание по Роквеллу

Метод Роквелла - это более быстрый и менее разрушающий способ измерения твердости. Он включает в себя использование алмазного конуса (для твердых материалов, шкала HRC) или стального шарика (для более мягких материалов, шкала HRB). Твердость по Роквеллу определяется на основе глубины проникновения индентора (наконечника) под заданным нагрузочным усилием. Этот метод предпочтителен для готовых продуктов и компонентов, так как он минимально влияет на испытуемый образец.

Выбор метода измерения твердости металлов и сплавов

Выбор метода измерения твердости металлов и сплавов является ключевым этапом в обеспечении точности и надежности результатов. Он зависит от ряда факторов, включая характеристики материала, его состояние, толщину образца и требуемую точность измерений.

Тип металла или сплава

- Мягкие металлы (например, алюминий, медь): Для таких металлов подходят методы с меньшей нагрузкой и большей площадью воздействия, например, испытание по Бринеллю.

- Твердые сплавы (например, закаленная сталь, твердые сплавы): Здесь целесообразно использовать методы, способные измерять высокую твердость, такие как испытание по Роквеллу или Виккерсу.

Состояние материала

- Литые материалы: Имеют неоднородную структуру, что может потребовать методов, способных компенсировать эту неоднородность, например, испытания по Бринеллю.

- Кованые или обработанные материалы: Более однородны, что позволяет использовать более точные методы, такие как испытание по Виккерсу или Роквеллу.

Толщина образца

- Тонкие образцы и поверхностные покрытия: Требуют методов с малым воздействием, чтобы не повредить материал. Испытание по Виккерсу в этом случае может быть наиболее подходящим.

- Толстые, массивные образцы: Могут быть испытаны любым методом, включая Роквелла и Бринелля, поскольку глубина проникновения индентора не окажет существенного влияния на материал.

Требуемая точность измерений

- Высокая точность: Испытание по Виккерсу обеспечивает высокую точность измерений даже на малых площадях и пригодно для исследований и лабораторных тестов.

- Стандартная промышленная точность: Методы Роквелла и Бринелля подходят для быстрых и менее точных измерений, часто используемых в производственных условиях.

Дополнительные соображения

- Неоднородность материала: Некоторые методы лучше справляются с неоднородностью материала, в то время как другие могут давать неточные результаты.

- Разрушающий или неразрушающий характер испытаний: Например, испытание по Роквеллу считается менее разрушающим по сравнению с испытанием по Бринеллю.

При выборе метода измерения твердости важно учитывать все эти факторы, чтобы обеспечить наиболее точное и надежное измерение, соответствующее потребностям конкретного применения.

Ваша заявка успешно отправлена.

Мы свяжемся с Вами в ближайшее время

Что-то пошло не так. Попробуйте еще раз

-

Предел прочности металла: почему нужно учитывать этот показатель

Предел прочности металла по ГОСТу – это максимальное механическое напряжение, которое может выдержать материал до начала его деформации. Этот показатель измеряется в мегапаскалях (МПа) и явл...

-

Перехлест арматуры: виды, стыковка, особенности

Перехлест арматуры — это не просто технический прием в строительстве, а основа для создания крепких и надежных железобетонных конструкций. Этот процесс включает в себя расчет оптимальной дли...

-

Легированная сталь: виды, марки и назначение

Легированная сталь - это универсальный материал, широко применяемый в современной промышленности благодаря своим уникальным свойствам. Содержащие дополнительные элементы помимо железа и угле...