Прямые поставки

металлобаза

без посредников

ПН - ЧТ 9:00 - 18:00 (ПТ до 17:00)

Плазменная резка металла: классификация и принцип работы

8 лет на рынке металлопроката

Работаем с ИП, частными лицами, Управляющими Компаниями и другими организациями

Доставим продукцию к назначенному времени

Доставка по Санкт-Петербургу и Ленинградской области

- Принцип работы

- Классификация видов

- По типу плазмообразующего газа

- Основные виды

- Преимущества и недостатки

- Какое оборудование используется

- Рекомендации по выбору оборудования и технологии

Плазменная резка металла – это высокотехнологичный метод обработки металлов, основанный на использовании плазмы. Что такое плазменная резка? Это процесс, при котором струя плазмы, разогретая до сверхвысоких температур, направляется на металлическую заготовку, расплавляя и выдувая материал.

Принцип работы

Что это такое плазменная резка? Это передовой метод раскроя металлов, основанный на использовании плазменной дуги. Плазма, четвертое состояние вещества, представляет собой высокотемпературный ионизированный газ, способный расплавлять металл с высокой скоростью и точностью.

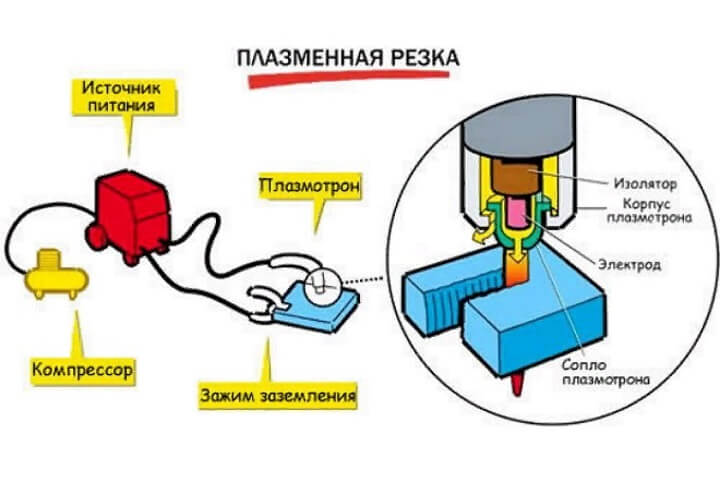

Принцип работы плазмореза заключается в следующем:

- Инициирование дуги. Внутри плазмотрона, ключевого элемента плазмореза, между электродом (катодом) и соплом (анодом) создается электрическая дуга. Для этого используется высокочастотный генератор, создающий разряд напряжением до 5000 В, или короткий импульс высокого напряжения.

- Формирование плазменного канала. Через сопло плазмотрона под давлением до 8 атмосфер подается плазмообразующий газ. Это может быть сжатый воздух, кислород, азот, аргон, водород или их смеси. Под воздействием электрической дуги газ ионизируется, превращаясь в плазму с температурой до 30 000 °C.

- Стабилизация и фокусировка плазменной дуги. Для обеспечения стабильности и концентрации энергии плазменной дуги используются различные методы. Вихревая стабилизация, например, создает вращающийся поток газа, который сжимает и фокусирует дугу. Также применяются дополнительные газовые потоки или магнитные поля для контроля формы и направления плазменной струи.

- Сфокусированная плазменная струя под высокой температурой и кинетической энергией направляется на поверхность металла. Плазма мгновенно расплавляет металл в зоне реза, а поток газа эффективно выдувает расплавленный металл из реза, предотвращая его повторное затвердевание и обеспечивая ровный и чистый разрез.

Принцип работы плазменного резака по металлу позволяет добиться высокой скорости резки (до 10 м/мин), точности (до 0,1 мм) и качества поверхности реза.

Как работает плазменная резка? В основе лежит сложный физический процесс, но суть его проста: плазма, раскаленная до огромных температур, расплавляет металл, а поток газа удаляет расплав. Это позволяет быстро и точно резать металл любой толщины и формы.

Классификация видов

Чтобы понять, что это такое плазменная резка и как она работает, необходимо разобраться в ее классификации.

По типу плазмообразующего газа

В основе принципа работы плазменной резки лежит использование плазмообразующего газа, который ионизируется и превращается в плазму под действием электрической дуги. Выбор газа существенно влияет на характеристики процесса резки и определяет, какие материалы можно обрабатывать с наилучшим качеством.

- Воздушная обработка - наиболее распространенный и экономичный вид, использующий сжатый воздух. Идеально подходит для углеродистых и низколегированных сталей, алюминия и меди толщиной до 50 мм. Отличается простотой и доступностью, но уступает по качеству другим видам.

- Обработка с использованием других газов. Для достижения оптимальных результатов при обработке различных металлов и сплавов применяются другие газы (азотная, кислородная, с аргоном и водородом)

По способу защиты зоны обработки:

- С газовой защитой. Дополнительный поток газа защищает зону обработки от окисления и загрязнения, улучшая качество.

- С водяным экраном (подводная). Вода охлаждает заготовку и удаляет шлак, что особенно важно при обработке толстых листов металла. Снижает уровень шума и вредные выбросы.

По типу источника питания:

- С постоянным током обеспечивает стабильную дугу и высокую производительность.

- С переменным током позволяет регулировать параметры дуги и адаптировать процесс к различным материалам.

По способу перемещения плазмотрона:

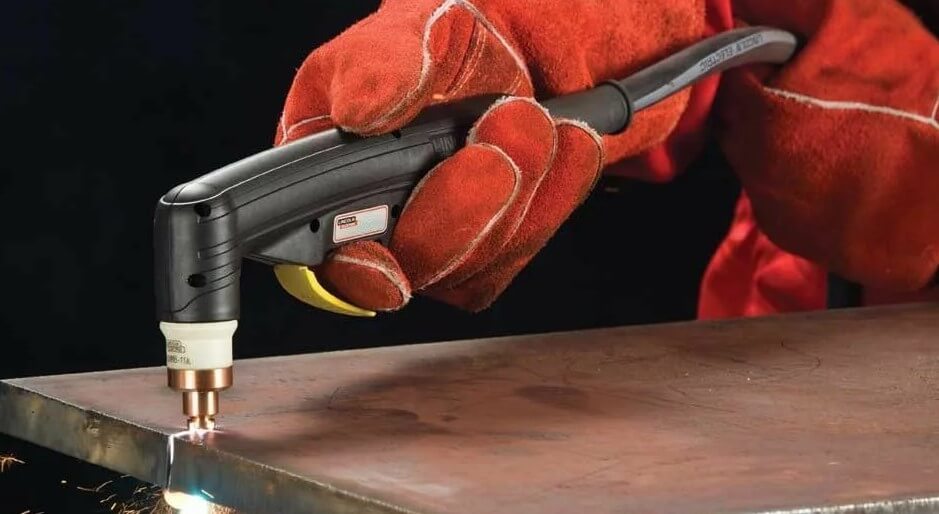

- Ручная подходит для небольших объемов работ и сложных контуров.

- Механизированная обеспечивает высокую точность и повторяемость, подходит для больших объемов.

- Автоматизированная управляется компьютером по программе, обеспечивает максимальную производительность, точность и качество.

Основные виды

Выбор оптимального решения зависит от конкретных задач и требований к результату. Например:

Воздушно-плазменная используется сжатый воздух. АРС идеально подходит для резки углеродистых сталей толщиной до 50 мм.

С использованием активных газов. В отличие от воздушно-плазменной резки, в этом методе в качестве плазмообразующего газа применяются кислород, азот, аргон, водород или их смеси. Это позволяет достичь более высокой температуры плазмы (до 30 000 °C) и увеличить скорость.

Высокоточная основана на использовании специальных плазмотронов с улучшенной фокусировкой плазменной дуги и оптимизированным потоком газа. Способствует достижению высокой точности и качества реза, сравнимого с лазерной резкой.

Преимущества и недостатки

Плазменная обработка металла – это как швейцарский нож в мире металлообработки. Она быстрая, универсальная и точная, что делает ее незаменимой во многих отраслях. Но, как и любой инструмент, у нее есть свои особенности.

Плюсы:

- Скорость. Представьте, что вы режете масло горячим ножом – вот так работает плазма с металлом. Она в разы быстрее газовой резки, что экономит кучу времени и позволяет сделать больше за тот же срок.

- Универсальность. Режет почти любые металлы, будь то обычная сталь, нержавейка, алюминий или даже титан. Это как иметь один инструмент для всех задач.

- Точность. Работает как лазерный луч, делая разрезы чистыми и точными. Это важно, когда нужно сделать сложную деталь, где каждый миллиметр на счету.

- Гибкость. Может вырезать любую форму, какую только можно придумать. Это открывает простор для творчества и позволяет создавать уникальные изделия.

- Автоматизация. Оборудование легко автоматизировать, что снижает вероятность ошибок и делает работу проще.

Минусы:

- Цена. Оборудование и расходники стоят дороже, чем газовое. Это как купить профессиональный инструмент – он лучше, но и цена соответствующая.

- Толщина металла. Не всесильна. Максимальная толщина металла, который она может резать, ограничена мощностью оборудования. Это как пытаться разрезать толстую доску ножом – не получится.

Какое оборудование используется

Плазменная резка требует специализированного оборудования, каждый компонент которого играет важную роль в обеспечении эффективности и качества процесса.

Источник плазменной резки – сердце системы, преобразующее электрическую энергию в плазменную дугу. Он определяет мощность, стабильность и качество плазменной струи, что напрямую влияет на скорость и точность резки. Современные источники питания для плазменной резки обладают широким диапазоном регулировки параметров, что позволяет адаптировать процесс под различные материалы и толщины.

Плазмотрон – устройство, в котором происходит образование плазмы и формирование плазменной струи. Он состоит из электрода, сопла, вихревой камеры и системы охлаждения. Конструкция плазмотрона определяет форму и характеристики плазменной струи, а также ее способность проникать в металл.

Компрессор обеспечивает подачу сжатого воздуха или плазмообразующего газа под необходимым давлением. Давление газа влияет на скорость и стабильность плазменной струи, а также на качество реза.

Система охлаждения предотвращает перегрев плазмотрона и электрода, обеспечивая стабильность работы и продлевая срок службы оборудования. Она может быть водяной или воздушной. Водяное охлаждение обеспечивает более эффективное охлаждение и позволяет работать с большей мощностью, что увеличивает скорость работы.

Система управления позволяет регулировать параметры процесса резки, такие как ток, напряжение, скорость подачи газа, высота резака и другие. Современные системы управления оснащены ЧПУ, что позволяет автоматизировать процесс работы, повысить его точность и повторяемость.

Стол обеспечивает фиксацию и перемещение заготовки. Столы могут быть стационарными или портальными, с различными размерами рабочего поля. Некоторые столы оснащены системой автоматической регулировки высоты резака, что обеспечивает постоянное расстояние между соплом и поверхностью металла, повышая качество реза.

Рекомендации по выбору оборудования и технологии

Перед выбором оборудования необходимо четко определить, какие задачи вы планируете решать с помощью плазменной резки. Учитывайте тип и толщину металла, требуемую точность и качество реза, объем производства и бюджет. Исходя из этих задач и требований, подберите оптимальный тип плазменной резки. Если вам требуется высокая точность и качество реза, то стоит обратить внимание на высокоточную плазменную резку. Если же вы работаете с толстыми листами металла, то плазменный метод с водяным экраном может быть лучшим выбором.

При выборе оборудования следует учитывать ряд факторов. Выбирайте источник питания, плазмотрон, систему подачи газа и систему управления, соответствующие вашим потребностям и бюджету. Обратите внимание на технические характеристики оборудования, такие как мощность, диапазон регулирования тока, скорость резки и точность.

Рекомендуется выбирать оборудование от известных и надежных производителей, которые предоставляют гарантию и сервисное обслуживание. Обучение персонала правилам безопасной работы и эксплуатации оборудования, а также основам программирования ЧПУ (при использовании автоматизированных систем) является важным этапом внедрения плазменной резки.

Плазменная резка – это потенциально опасный процесс, поэтому необходимо строго соблюдать правила техники безопасности. Используйте средства индивидуальной защиты (очки, перчатки, спецодежду), обеспечьте хорошую вентиляцию рабочего места и регулярно проверяйте состояние оборудования.

Ваша заявка успешно отправлена.

Мы свяжемся с Вами в ближайшее время

Что-то пошло не так. Попробуйте еще раз

-

Двутавровая балка: производство, классификация и преимущества

Двутавровая балка — ключевой элемент в современном строительстве и машиностроении. Благодаря своей универсальности и прочности, она находит применение во множестве проектов, от мостов до выс...

-

Профильная труба: виды, классификация и преимущества

Лист ПВЛ – это не просто металл, это возможность придать вашим проектам уникальность и надежность. Узнайте, как этот материал способен преобразить ваши идеи и почему он так популярен в разли...

-

Что такое просечно-вытяжной лист (ПВЛ)

Лист ПВЛ – это не просто металл, это возможность придать вашим проектам уникальность и надежность. Узнайте, как этот материал способен преобразить ваши идеи и почему он так популярен в разли...